Koleje podwieszane od ponad stulecia uchodzą za jedne z najbardziej niezwykłych i innowacyjnych rozwiązań transportowych na świecie. Najbardziej rozpoznawalnym przykładem jest Podwieszana Kolej w Wuppertalu, uruchomiona w 1901 roku, która do dziś stanowi symbol postępu technologicznego oraz nowoczesnej mobilności. W odróżnieniu od tradycyjnych systemów kolejowych, pojazdy tego typu przemieszczają się po torach umieszczonych nad powierzchnią, najczęściej w przestrzeni miejskiej. Taka konstrukcja zapewnia szereg korzyści: minimalizuje zajętość terenu, redukuje hałas, zwiększa efektywność przewozów i eliminuje zależność od ruchu drogowego.

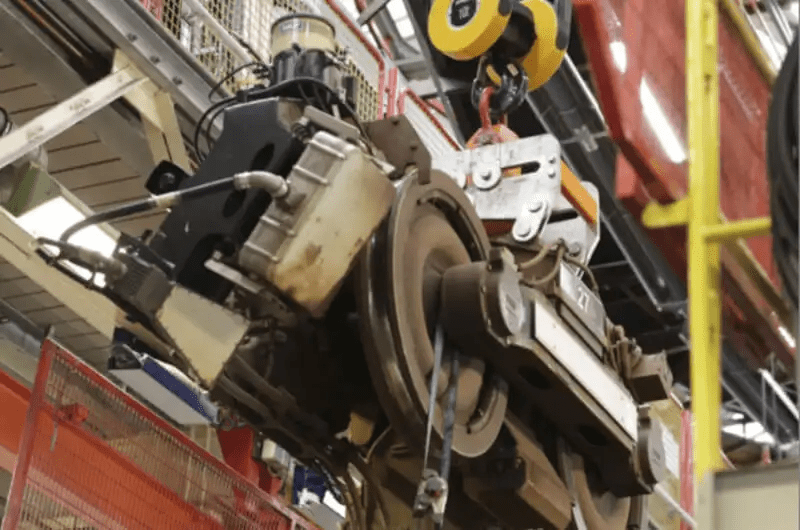

Współcześnie podwieszane środki transportu funkcjonują na całym świecie w różnych konfiguracjach — jako elementy komunikacji miejskiej, wahadłowe systemy lotniskowe czy rozwiązania stosowane w zakładach przemysłowych. Ich eksploatacja wymaga jednak nie tylko precyzyjnego projektowania, ale także dokładnej, regularnej obsługi technicznej. Wynika to z faktu, że prace serwisowe często muszą być wykonywane szybko, bezpiecznie i z zachowaniem najwyższej dokładności, nawet podczas bieżącej pracy systemu. Doskonałym przykładem takiego zadania jest montaż awaryjnego układu hamulcowego w kolejce podwieszanej.

Czym właściwie jest zatrzymanie awaryjne i dlaczego pełni kluczową rolę?

Zatrzymanie awaryjne to specjalistyczny mechanizm zabezpieczający montowany w wózku kolejki podwieszanej. Jego podstawową funkcją jest natychmiastowe unieruchomienie pojazdu w sytuacji krytycznej — na przykład przy uszkodzeniu osi, pęknięciu elementu nośnego czy awarii podpory przenoszącej moment obrotowy. Dzięki temu chroni wózek przed opuszczeniem toru jezdnego i zapobiega poważnym incydentom.

Takie rozwiązanie ma szczególne znaczenie w systemach kolei podwieszanych, które kursują nad terenami miejskimi, często na wysokości kilku metrów. Mechanizm ten włącza się wyłącznie w sytuacjach nadzwyczajnych, ale kiedy już dojdzie do jego aktywacji — musi działać całkowicie niezawodnie i z perfekcyjną dokładnością. Z tego względu kluczowe jest niezwykle precyzyjne wykonanie oraz montaż elementu. Nawet drobne odchylenia czy mikroskopijne nierówności w strefie styku mogą powodować komplikacje. I to właśnie w takim kontekście pojawia się prezentowany poniżej przykład z praktyki.

Przykład praktyczny: Montaż zespołu zatrzymania awaryjnego w systemie kolei podwieszanej

W wyniku specyfiki procesu produkcyjnego powierzchnie styku — w tym spawane elementy montażowe nowych wózków — często nie są idealnie równe. Zdarza się, że pomiędzy wózkiem a zespołem zatrzymania awaryjnego powstaje kilkumilimetrowa przerwa. W przypadku podzespołów o krytycznym znaczeniu dla bezpieczeństwa, takich jak awaryjny zespół zatrzymujący, perfekcyjne spasowanie i stabilne zamocowanie są jednak absolutnie kluczowe. Poniższa realizacja przedstawia sposób przygotowania oraz montażu zespołu zatrzymania awaryjnego w kolejce podwieszanej:

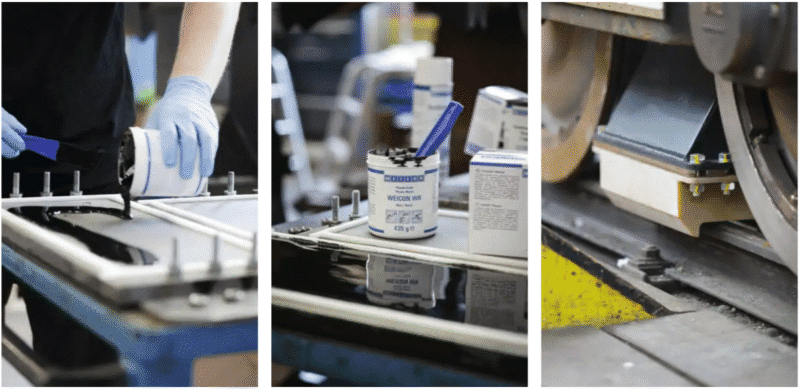

Krok 1: Przygotowanie powierzchni

Powierzchnia styku na malowanym proszkowo wózku jest dokładnie szlifowana, a następnie odtłuszczana preparatem jakim jest odtłuszczacz w sprayu WEICON Cleaner S, aby zapewnić maksymalną przyczepność zastosowanej masy odlewniczej.

Krok 2: Przygotowanie płyty formującej

Stalowa płyta formy również zostaje starannie oczyszczona i pokryta środkiem antyadhezyjnym WEICON Mold Release Agent (FTM F1000). Zapobiega to przywieraniu utwardzonego odlewu z żywicy WEICON WR do płyty, co umożliwia jego późniejsze bezproblemowe usunięcie.

Krok 3: Aplikacja materiału WEICON WR

Na płycie formy rozprowadza się żywicę metaliczną WEICON WR, po czym całość mocno dociska się do powierzchni styku. Masa odwzorowuje wszystkie nierówności, tworząc idealnie płaską, dopasowaną powierzchnię nośną — swoisty odlew dopasowujący.

Krok 4: Utwardzanie odlewu

Po pełnym utwardzeniu materiału płyta formująca zostaje zdjęta, a powstała warstwa jaką tworzy żywica epoksydowa WEICON WR pozostaje na wózku. Tworzy ona stabilną, równą i precyzyjnie przylegającą powierzchnię dla montowanego elementu bezpieczeństwa.

Krok 5: Instalacja ogranicznika awaryjnego

Na przygotowanej, płaskiej powierzchni montuje się ogranicznik awaryjny. Po dokręceniu wszystkie śruby zostają dodatkowo zabezpieczone lub oznakowane klejem do gwintów — najczęściej w charakterystycznym żółtym kolorze.

Niezawodne rozwiązanie dla bezpiecznej pracy kolei podwieszanej

Montaż systemu awaryjnego zatrzymania w kolejce podwieszanej wymaga wyjątkowej dokładności oraz pełnej pewności działania. Zastosowana technologia pozwala uzyskać stabilne i trwałe połączenie nawet w przypadku nierównych powierzchni montażowych. Wykorzystanie środka antyadhezyjnego sprawia, że odlew można później bez trudu oddzielić od okucia, co eliminuje konieczność jego przyklejania — stanowi to znaczący atut podczas późniejszych prac serwisowych i inspekcji.

Obecnie metoda ta jest powszechnie stosowana przy modernizacji starszych wózków poprzez montaż stalowych urządzeń awaryjnego zatrzymania. Wynika to z faktu, że wcześniejsze konstrukcje aluminiowe nie sprawdziły się przy kontroli toru z użyciem czujników monitorujących. To przykład, jak połączenie sprawdzonych materiałów z nowoczesnymi technikami aplikacji może zapewnić długotrwałe, bezpieczne i efektywne rozwiązanie w codziennej eksploatacji systemów podwieszanych. Więcej rozwiązań z zakresu chemii przemysłowej i technicznej kupisz na https://www.pneumat.com.pl/chemia-przemyslowa-techniczna

Pneumat. to czołowy dostawca pneumatyki, który zapewnia wysokiej jakości produkty dla przemysłu, warsztatów, usług, rzemiosła itp. Pneumat System to lider pneumatyczny, czołowa firma B2B, zapewniająca wysokiej jakości wyposażenie z zakresu pneumatyki siłowej, przemysłowej, warsztatowej, automatyki i elementów hydrauliki. Zachęcamy do zapoznania się z ofertą firmy!